柔性自动化生产线与工业机器人应用实训系统 八站协同的工业控制系统技术研发

随着制造业向智能化、柔性化方向的深度转型,集成先进工业机器人、可编程逻辑控制器(PLC)、传感器网络与信息化管理平台的自动化生产线,已成为现代工业体系的核心组成部分。针对高端技能人才培养与前沿技术研发的双重需求,研发一套基于“八站”架构的柔性自动化生产线及工业机器人应用实训系统,具有重要的实践价值与战略意义。本系统旨在构建一个高度模拟真实工业场景、兼具教学实训与技术创新功能的综合性研发平台。

一、 系统总体架构与“八站”功能设计

该实训研发系统的核心是模块化、可重构的“八站”式布局,每一站代表一个独立的工艺单元或功能模块,通过总控系统与物料传输系统(如传送带、AGV或机器人)实现有机联动。典型的八站设计可包括:

- 原料供给与检测站:负责毛坯或原料的自动上料、定向与初步质量(如尺寸、颜色)检测。

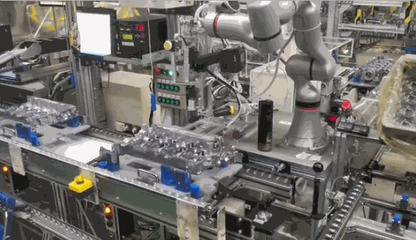

- 工业机器人搬运站:配置多自由度关节机器人,完成工件在工站间的精准抓取、搬运与放置。

- CNC加工模拟站:模拟数控铣削或车削过程,集成安全防护与切屑处理。

- 装配与锁付站:通过精密装配机器人或专机,完成零部件的压装、螺丝拧紧等装配作业。

- 视觉识别与分拣站:集成工业相机与图像处理系统,实现工件类型识别、位置定位与合格品/次品分拣。

- 仓储与堆垛站:模拟自动化立体仓库,通过堆垛机或机器人进行物料的入库、出库与码垛管理。

- 产品检测与包装站:对成品进行最终性能检测(如测漏、通电测试),并完成简易包装。

- 总控与信息监控站:作为系统大脑,集成SCADA/HMI,负责全线调度、状态监控、数据采集与生产管理。

二、 核心工业控制系统技术研发要点

本系统的技术研发聚焦于实现柔性自动化与智能控制,关键方向包括:

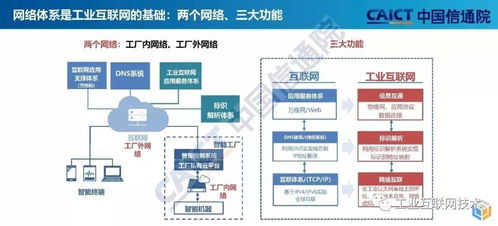

- 多层次网络化控制架构:研发基于工业以太网(如PROFINET、EtherCAT)和现场总线的高实时性控制网络。实现从执行器/传感器层、单元控制层(各站PLC)到信息管理层(工业PC与服务器)的数据无缝贯通与协同控制。

- 工业机器人集成与柔性编程:深入研究主流机器人(如六轴机器人、SCARA机器人)的二次开发与通讯接口(如EtherNet/IP、PROFINET)。开发图形化或离线编程环境,支持快速更换夹具与工艺程序,以适应多品种、小批量的柔性生产任务。

- 智能感知与决策系统:整合机器视觉、力觉传感器与RFID技术,赋予系统实时感知环境与工件状态的能力。研发基于规则引擎或简单机器学习算法的实时决策模块,实现动态路径规划、质量在线判定与生产节拍自适应优化。

- 数字孪生与虚拟调试技术:构建系统的三维数字孪生模型,在虚拟环境中先行完成机械结构验证、逻辑控制仿真与节拍优化。此技术能大幅缩短物理系统的研发调试周期,并为教学提供沉浸式操作环境。

- 能源管理与预测性维护:集成能耗监测传感器,研发能效分析模型。通过对关键设备(如机器人减速机、主轴)振动、温度数据的采集分析,探索预测性维护算法,提升系统可靠性与综合运行效率。

三、 系统在实训与研发中的价值

作为综合性平台,该系统将发挥多重作用:

- 高端技能人才培养:为学员提供从单站操作、多站联调到系统集成、故障诊断的全链条实践机会,精准培养其机电一体化、工业网络、机器人编程与MES应用等核心能力。

- 工业控制技术研发试验床:为科研人员验证新的控制算法、通讯协议、人工智能模型在工业场景下的适用性提供真实载体,加速技术从实验室到工厂的转化。

- 柔性制造模式示范窗口:通过快速更换产品工艺参数与硬件模块,直观展示“柔性制造”的核心理念与实施路径,为企业技术改造提供参考样板。

###

研发基于八站架构的柔性自动化生产线及工业机器人应用实训系统,是一项融合了机械工程、控制科学、信息技术等多学科的综合性工程。它不仅是一个先进的教学装备,更是一个开放的工业控制系统技术研发平台。通过持续的技术迭代与功能扩展,该系统将为推动智能制造领域的人才培养与技术创新做出实质性贡献,助力中国制造业的转型升级。

如若转载,请注明出处:http://www.tianhao6.com/product/35.html

更新时间:2026-02-24 23:19:29